はじめに

点検を行っていたにもかかわらず発生してしまったコンプレッサーの故障について対応したときの記録をブログ用に編集したものです。

なにが起こった?

ある日の朝、火災報知器の集中制御盤から異常を知らせるアラームが鳴ったので、現場にむかうよう、指示がありましたので対応を行いました。

異常が発生したのは、鉄筋コンクリート造の倉庫で、内部には冷凍庫が設けられています。

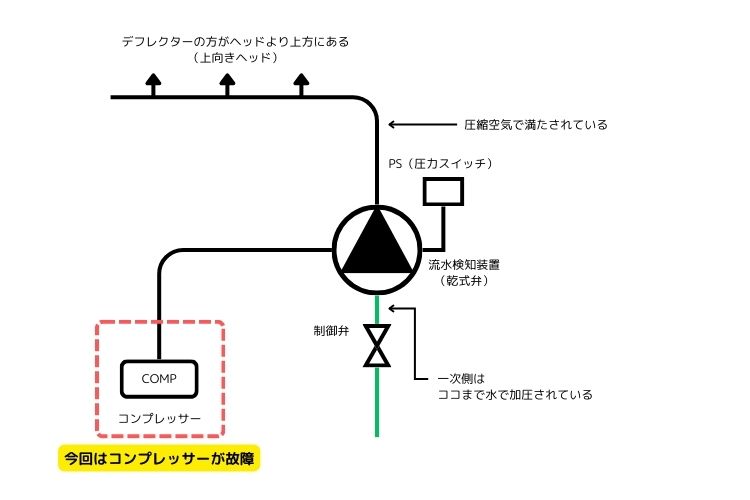

そのため、この施設には乾式スプリンクラー設備が採用されていました。

乾式スプリンクラー設備とは

乾式スプリンクラー設備は、寒冷地等、凍結によって配管やヘッドなどが破損する恐れがある場所に設ける設備です。

流水検知装置からヘッドまでの間を水の代わりに空気圧縮装置(エアーコンプレッサー等)で圧縮空気を充填し、また、放水や工事等による水が

配管内に残らないよう、配管が先上がり工場にし、さらに凍結の恐れがある我愛は上向き型のヘッドを使用する、などの配管内の水うぃ有効に排出出来る措置を講ずる必要があります。また、乾式の場合、ヘッドが開放しても圧縮空気が排出された後に水を放水する関係上、どうしても他のシステムに比べて遅れる可能性があるので

ヘッドが開放してから放水が開始するまで、の所要時間が1分以内とするように規定されています。

特徴

- 寒冷地向け:凍結による配管破損を防ぐため、主に冬場に配管が凍結する恐れのある地域や場所(冷凍倉庫、屋外設備など)に使用されます。

- 常時給水ではない:通常時は水が入っていないため、漏水リスクが少なく、メンテナンスがしやすい。

- ヘッドが開放してから放水までタイムラグがある。放水開始するまでの時間は1分以内と規定されています。

消防設備士第一類の問題集に出てきますので、もっと詳しく知りたい方は消防設備士を受験してみるのもオススメです。

初動対応と応急処置

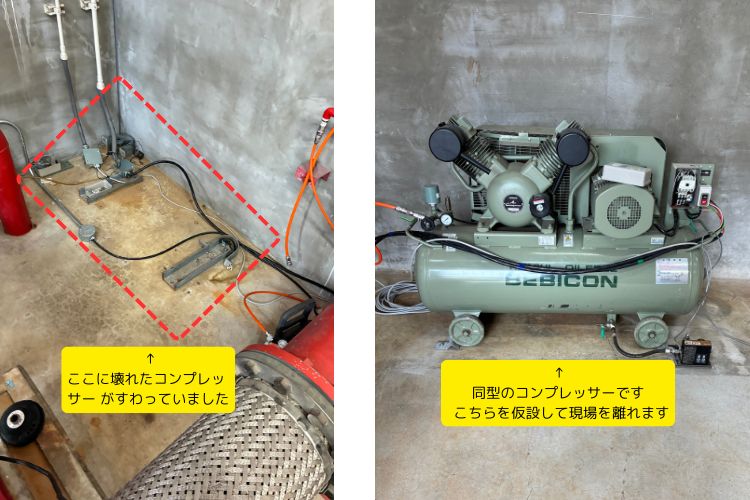

まずは、エアーの供給を確保するために、ポータブルコンプレッサーを仮設置して、時間を稼ぐ応急対応を行いました。

乾式スプリンクラーはエアー圧が保てなくなると誤作動のリスクが高まるため、迅速な対応が求められます。

その間に別のチームが予備の同型コンプレッサーを手配。

幸いなことに備品を保管してある倉庫に、同型機の在庫があったため、急きょ運び込みを行い、既存の配管へ繋ぎ込み作業をしました。

これにより、ひとまずシステムは安定し、仮設対応での運用が可能になりました。

今後は、新しいコンプレッサーへの入れ替え計画をお客様と相談しながら進めていくこととなりました。

故障探求

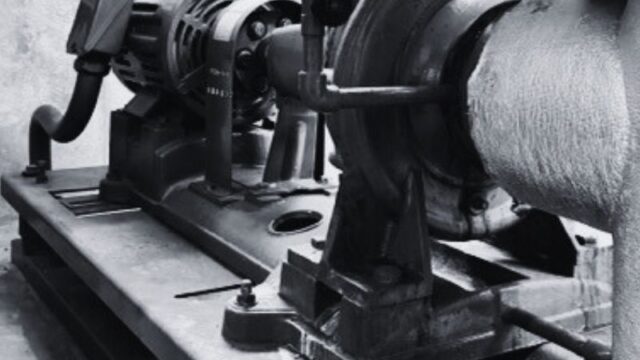

取り外したコンプレッサーを持ち帰り、分解して内部の状態を確認しました。

まず、モーター側には異常が見られなかったとのことで、次に圧縮機側のクランクシャフトを手で回してチェックを行いました。

その結果、クランクが異常に重たく、手で回すのが困難な状態だったため、不具合の原因は圧縮機本体にあると判断しました。

では、なぜクランクが重くなっていたのか?

原因について圧縮機を分解してみてみましょう。

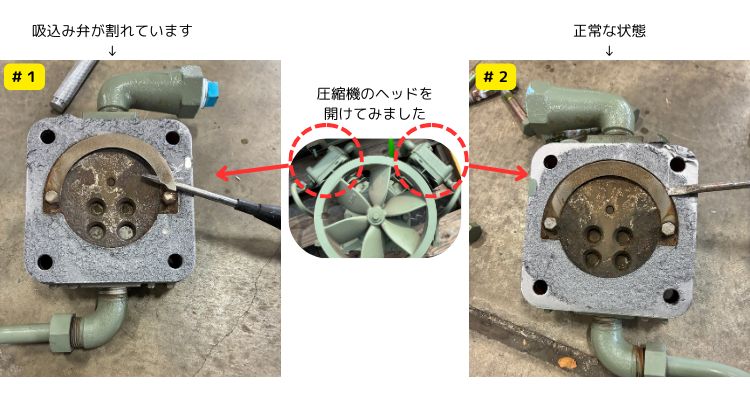

#1の写真はヘッドを開けたところの写真です。吸い込み弁が割れていました。

#2の方は汚れてはいますが、割れはありませんでした。

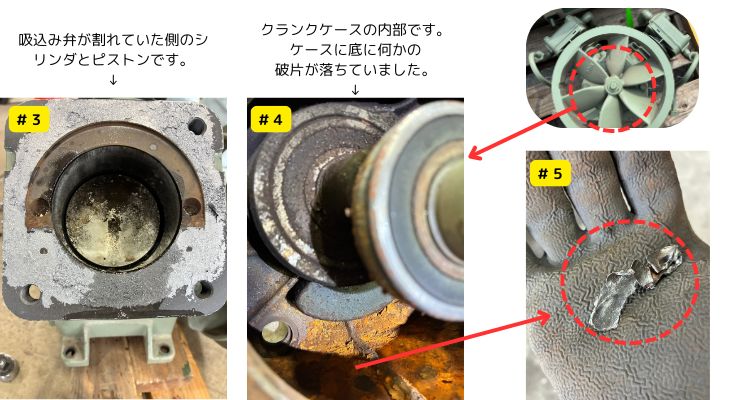

#3は、#1のシリンダーの写真です。目視で見る限りシリンダー及びピストンは問題ないようですがクランクケースの内部には、赤錆が確認出来ます。以前、水分が侵入したのでしょうか?また、クランクケースの底から金属片が見つかりました。さらに詳しく調べるためにシリンダーを外してみました。

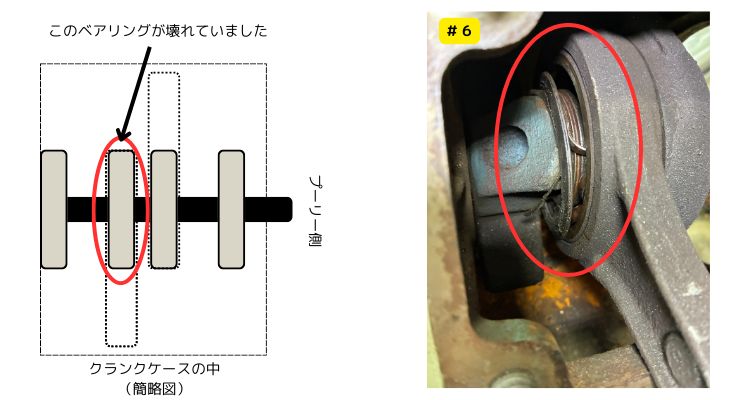

外したシリンダーの隙間から覗くと、ベアリングが破損しているのが確認できました。

また、クランクケースの底にあった金属片は、おそらくそのベアリングの部品であると考えられます。

以上の状況から、以下のように推測されます。

1.吸込み弁が破損した。

2.その影響で規定圧に達するまでに時間がかかり、通常よりも長い運転時間となっていた。

3.運転時間が長くなったことで、ベアリングに封入されていたグリースが焼損した。

4.グリース切れが発生したことでベアリングが焼き付き、クランクがロックしてしまった。

5.その結果、モーターが過負荷となり、サーマルリレーが作動して警報が出た。

現場到着したときには、すでに応急処置がなされていたので、細かい情報がわからず、回収したコンプレッサーだけの推測になってしまいました。

そもそも、吸込み弁がなぜ破損してしまったか?については、はっきりとした原因が分かりませんでしたが、クランクケース内にあった赤錆が関係しているよに思います。

まとめ

今回は、明確な原因の特定には至りませんでしたが、コンプレッサー故障の主な要因については、おおよその解明ができたと考えています。

後日、点検を担当していた方に話を伺ったところ、この建屋はかなり古く、以前から配管のエア漏れがたびたび発生し、その都度修理を繰り返していたそうです。また、コンプレッサーに積算時間の記録がなかったことも、原因究明を難しくしていた一因といえるでしょう。

機械というものは、ときに予兆なく故障することがあります。壊れてしまったことに対して落ち込むこともありますし、防げなかったことを悔やむ気持ちもあるかもしれません。

それでも、次につなげるために、できる限りの対策を講じていく――その姿勢こそが、予防保全の力を高める原動力になるのだと思います。

今回のようにスッキリと解決できないケースもありますが、だからこそ、日々の点検やメンテナンスの重要性を改めて実感させられる作業となりました。

「今日も、一日ご安全に」