整備した渦巻きポンプを再びモーターとドッキングしたらそれでは終わりません。

今回はダイヤルゲージを使わずに、シックネスゲージを使って芯出しを行う方法について紹介していきます。

渦巻きポンプで芯出しが必要な理由

ポンプの芯出しとは、ポンプとモーターの回転軸を正確に一直線にそろえる作業です。これを適切に行わないと、以下のようなトラブルが発生します。

- 振動や異音の原因になる

- 軸受やメカニカルシールの早期摩耗・破損

- 動力負荷が上昇し、モーターへの負担が大きくなる

- 最悪の場合、シャフトの破損やモーターの焼損につながる

つまり、芯出しはポンプの寿命を延ばし、安定稼働させるための基本作業です。

基本的に芯出しはモーター側で行います。その方法について解説していきます。

芯出しの手順

- ポンプと架台の接触面の塗装を剥がす

- ポンプを据え付ける

- モーターの架台と本体の裏面の塗装を剥がす

- ポンプとモーターのフランジ面の塗装を剥がす

- モーターを架台に設置しボルトを仮締めする

- シムプレートを引いて芯出しを行う

以上が手順になります。

とはいえ、これらの作業にはコツとポイントを抑える必要があります。

時間をかけず短時間で芯出しを行う場合の方法についてを紹介します。

工程1.ポンプと架台の接触面と芯出し位置の塗装を剥がす

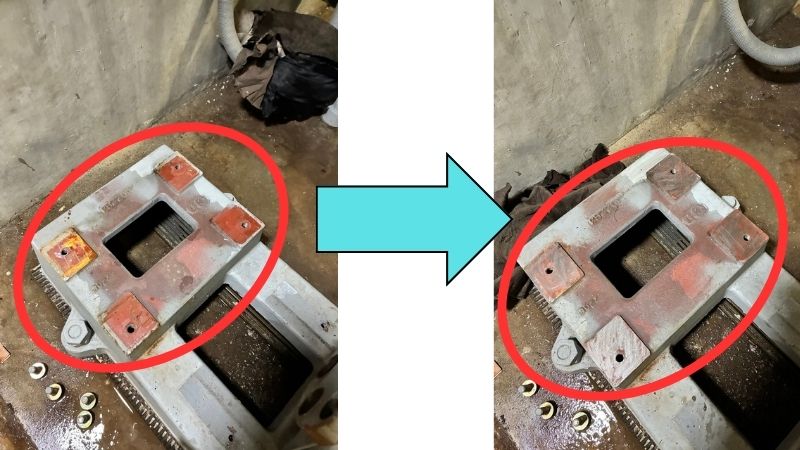

↑異なるメーカーのポンプでもやることは同じです

水色の部分の塗装を、あらかじめ剥がしておきます。

この工程は、芯出し作業のスタートとなる重要なステップです。

芯出しは、同じ箇所でポンプとモーターをそれぞれ回転させながら、シックネスゲージ(スキマゲージ)を使って確認していく作業です。そのため、この部分は目印としての役割も果たします。

時間をかけても構いませんので、丁寧な作業を心がけましょう。

工程2.ポンプを据え付ける

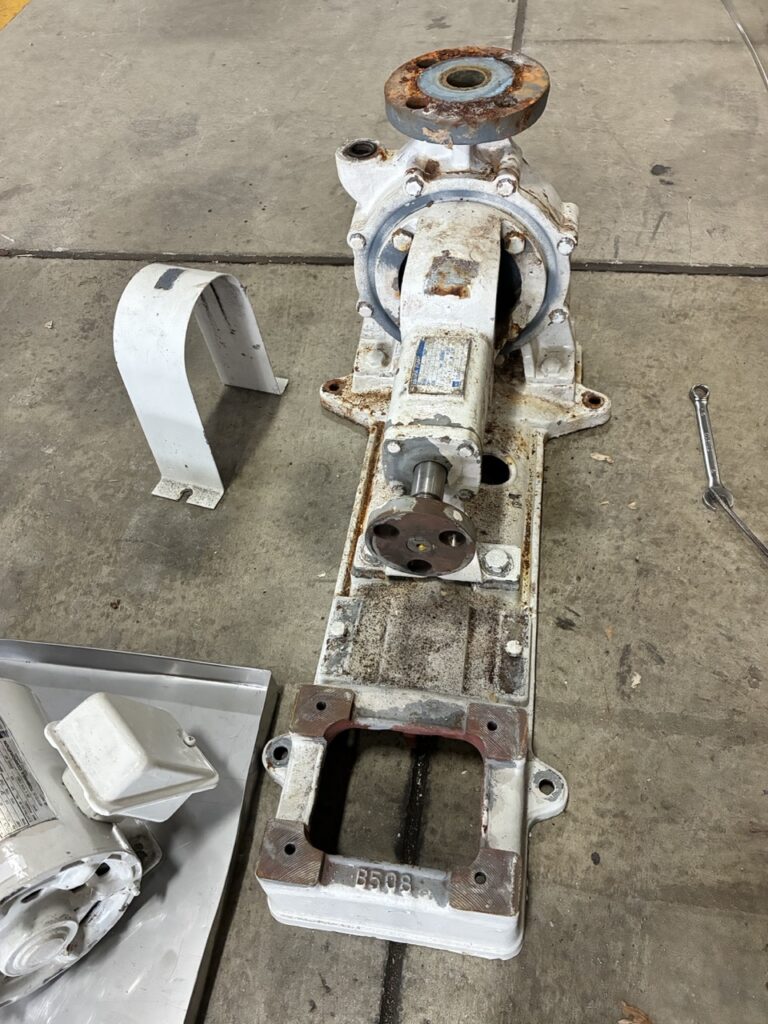

こちらは、以前取り外したグランドパッキン仕様のポンプです。

ポンプを据え付けるイメージの参考になれば幸いです。

なお、グランドパッキンとメカニカルシールの違いについては、別記事で紹介していますので、あわせてご覧ください。

「メカニカルシールとグランドパッキンの違いとは?現場で迷わない見分け方と特徴を解説」

工程3.モーターの裏面と架台の接触面の塗装を剥がす

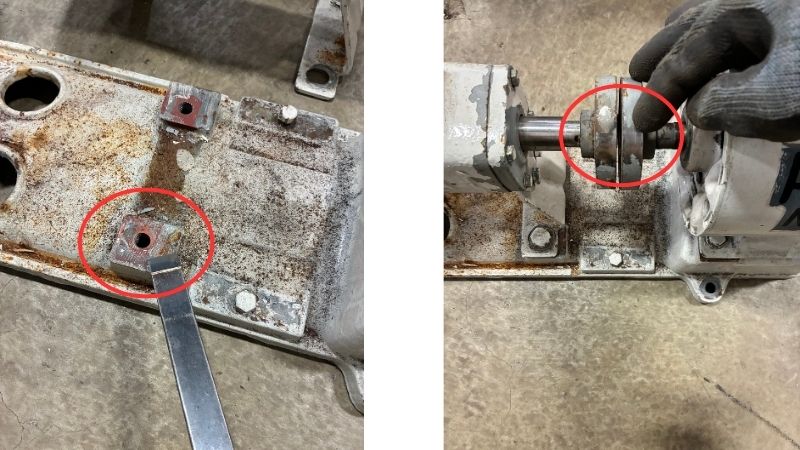

赤いラインで囲んだ箇所の塗装を剥がしておきましょう。可能であれば、モーター裏側の塗装もあわせて剥がしておくのが理想です。

塗膜の厚みが原因で、シムが部品に貼り付いたり、所定の値に調整できなかったりすることがあります。そのため、部品と架台が接触する面については、あらかじめ塗装を剥がしておくことが望ましいです。

錆が気になる場合は、モリブデングリースを薄く塗布するか、芯出し完了後に再塗装を行うことで、腐食対策が可能です。

また、架台に載せる際には、カップリングボルトを1本だけ仮取付けしておくと効率的です。芯出しは基本的に同じ箇所で行うため、あらかじめボルトを通しておくことで、ポンプとモーターをそれぞれ回す手間を省くことができ、作業時間の短縮につながります。

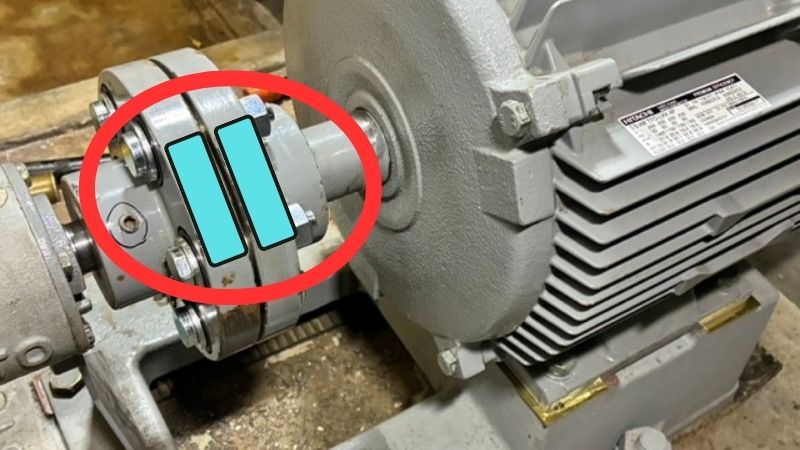

工程4.ポンプとモーターのフランジ面の塗装を剥がす

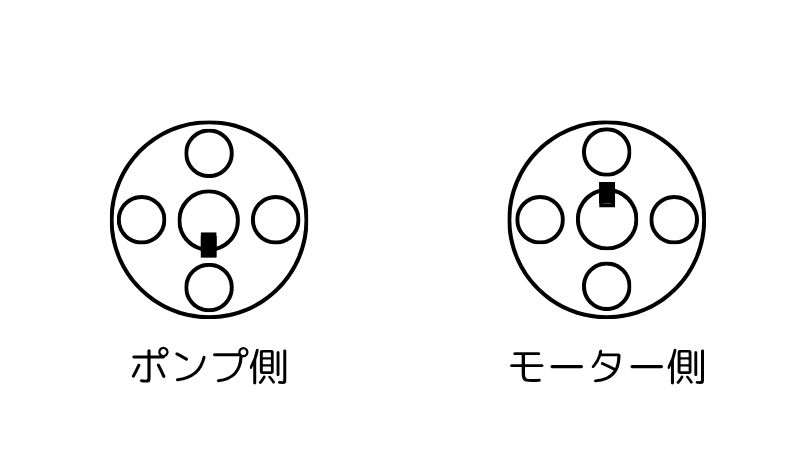

工程1.の水色の塗装を剥がしたあとモーターとポンプのカップリングフランジ面のキーの向きが逆さまになるようにしましょう。そしてこのとき1本だけカップリングボルトを取り付けておくと、あとに続く工程が楽になります。新品のカップリングボルトを使いたくない場合は、芯出しのときだけ使用済みのカップリングボルトでも問題ありません。

工程5.モーターを架台に設置しボルトを手締めする

こちらも廃棄するポンプの写真になりますがイメージとして御覧ください。

経験上、モーターと架台の間に敷くシムは、ほとんどの場合2mm程度で収まることが多いです。

仮締めの力加減については人それぞれ感覚が異なるため、一概に表現するのは難しいのですが、仮合わせの段階では手締め程度の軽い力で十分です。

シムを敷く際は、小型のバールや貫通ドライバーを使ってモーターを軽く持ち上げると、スムーズにシムを挿入できます。

このとき注意したいのが、シムの切り欠きがボルトに接触しないようにすることです。ボルトを増し締めした際にシムが噛み込んでしまい、正確な芯出しや固定ができなくなる恐れがあります。

工程6.シムプレートを引いて芯出しを行う

6-1:シムを準備しましょう。

使用済みのシムでも、塗装をきれいに落とし、曲がりを修正すれば再利用が可能です。

基本的には、0.1mm刻みで0.5mm程度までの厚さがあれば十分ですが、1.0mmまでそろえておくと、より作業がスムーズに進みます。

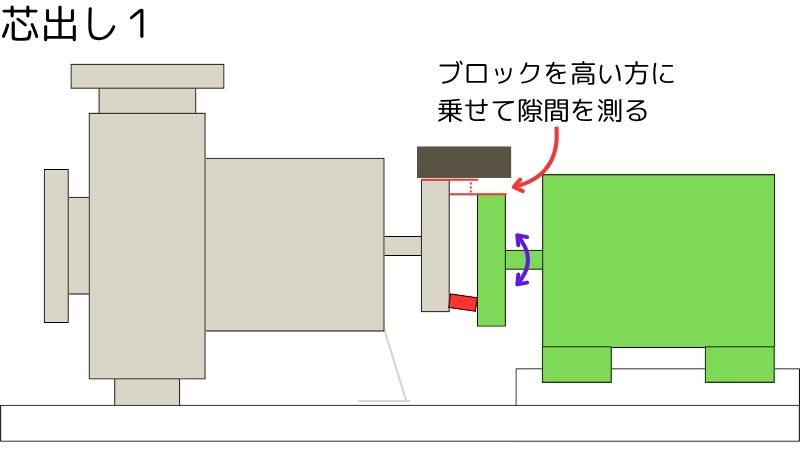

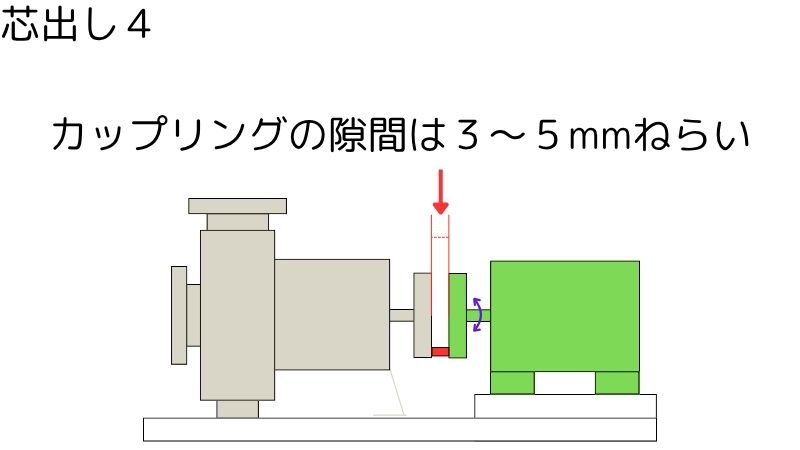

6-2:フランジ面の高さを調整する工程

フランジ上面の高さは、シックネスゲージを使って測定しながら、モーターのボルト下にシムを敷いて調整します。最終的には、高さを 0.00〜-0.10mm以内 に収めるのが目標です。

ただし、一度に高さを揃えようとせず、最低でも2回は、6-2 から 6-4 までの工程を繰り返しながら、徐々に芯を合わせていくことをおすすめします。

一気に調整しようとすると、かえって調整が難しくなることが多いため、「急がば回れ」の精神で、少しずつ確実に寄せていくのがポイントです。

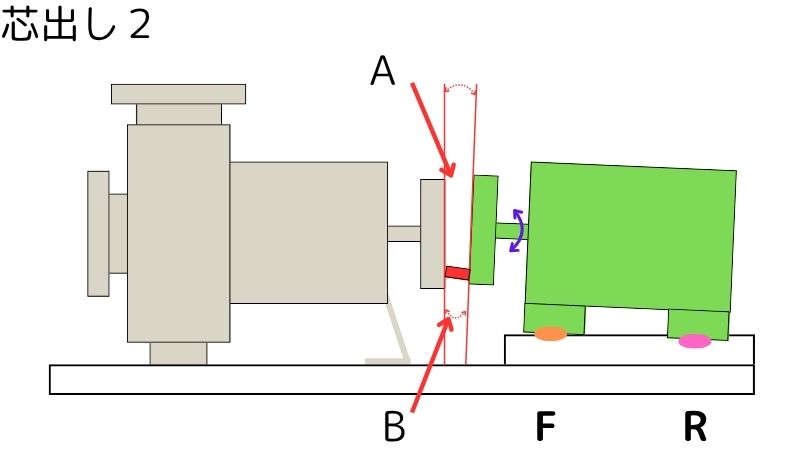

6-3:フランジ面の倒れを調整する工程

フランジ面の倒れ(傾き)は、高さが大きく変わらないよう注意しながら、FやR側にシムを敷いて微調整します。その際、どこに・何mmのシムを敷いたかを常に意識しておきましょう。

測定ポイントには一貫性を持たせることが大切です。測定位置には「A」と「B」がありますが、最初にAで測定を始めたら、最後までAの位置で測定を続けるようにしましょう。

なお、「B」(架台側)の高さも確認したい場合は、モーターを半回転させてAの位置をB側に移動させて測定することで、より精度の高い調整が可能になります。

ここでいう「測定」とは、シックネスゲージを差し込んで隙間を確認する作業を指します。

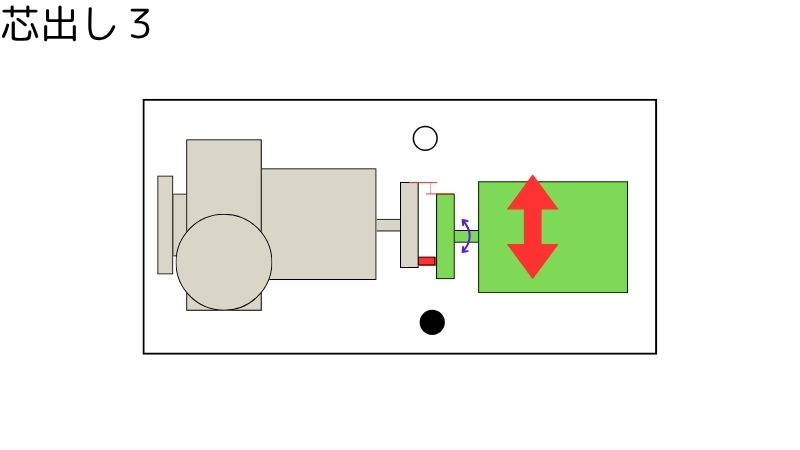

6-4:フランジ面の倒れを調整する工程

倒れの調整が終わったら、次はフランジの左右方向の流れ(振れ)を整えます。

下図はポンプ全体を上から見たイメージです。

赤い矢印がモーターの位置、紫の小さな矢印が面間(フランジ同士の接触面)の平行性を示しています。

この工程では、まずポンプの左右位置を正しく決めた上で、面間の平行を整える作業に移ります。

手順は「倒れ」の確認と同様です。たとえば、Aの位置でシックネスゲージを用いて隙間を測定した場合、

・90°回転させて白○の位置

・さらに180°回転させて黒●の位置

の隙間も測定し、それぞれのポイントで同じ抵抗感でゲージが入るように調整します。

隙間が広ければゲージがスカスカになりますし、狭ければ挿入すらできません。

白○と黒●の両方で同じ感覚でゲージが入るようになれば、芯がしっかりと揃っている状態です。

6-5:倒れ、流れを整えたら、最終的に高さを確認にしてモーターを増し締めする

増し締め後、もう一度、倒れ、流れ、高さを確認しすべて、0.0〜0.1mm以内に整える。

芯出しの手順は、「高さ」→「倒れ」→「流れ(振れ)」の順で整えるのが基本です。この順番を守ることが、最も確実で近道となる方法です。

それぞれの目安

高さの測定の目安

ブロックや定規を用いてポンプを回転させながら4箇所を測定し、4箇所の測定が0.05mm以内ならOKです。

倒れと平行の測定の目安

スキマゲージを用いてA及びBを測定します。AとBの差が0.1㎜以内であればOKです。また、カップリングフランジの外径によって異なります。

- 外径90〜180mm:3±2mm

- 外径200〜315mm:4±2.5mm

- 外径355〜630mm:5±3.5mm

スキマゲージが使用出来ないモデルもあるかと思いますが、それらについては個別の整備書がありますので、取り扱いのある業者さんを通じて入手して下さい。

まとめ

芯出し作業の前提と対応の考え方として…

ポンプの芯出し作業を進める中で、お気づきの方もいらっしゃるかもしれませんが、本記事で紹介した方法は「モーターがポンプのフランジ面よりも低い状態」であることを前提としています。実際、多くのポンプメーカーもその前提で設計してあり、通常はモーター側がやや低めに作られていることがほとんどです。

しかし、もし実際の現場でモーターの方が高くなっている場合は、一度架台の高さや水平を見直してみましょう。それでもモーター側が高いままであれば、モーターの足を削る、あるいはポンプ側を上げるといった調整が必要です。

なお、ポンプ側を上げる作業は手間がかかるため、現場の状況に応じて柔軟に対応することが求められます。無理なく、正確な芯出しができるよう、前提条件の確認と適切な対策を心がけましょう。

また、流れ(振れ)がどうしても出ない場合があります。

そのような場合はポンプの固定ネジを緩めて、当て木をして動かしたい方向に叩くと少し向きが変わりますので、何もやってもダメな場合は試してみて下さい。

最後に、芯出しで使用したシックネスゲージとブロックを紹介します。ブロクっと言ってもただの軟鋼材をフライス加工した物になります。高さをあわせたり、流れを整える時に重宝します。少しでもあなたの作業のヒントになれば幸いです。

ポンプの整備についてはこちらの記事も参考にしてみて下さい

「渦巻きポンプを整備してみよう」

今日も一日、ご安全に