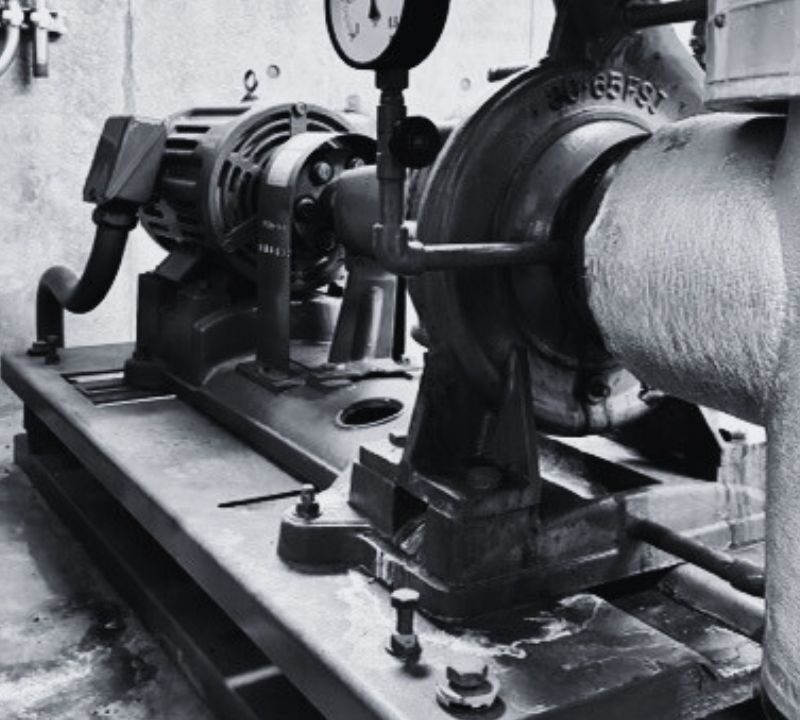

渦巻きポンプとは?

渦巻きポンプ(うずまきポンプ)は、羽根車(インペラ)を回転させることで、液体を外側に押し出すタイプのポンプです。

遠心力を利用して水や薬液などの液体を移送する仕組みで、工場設備やビルの給水、ボイラー設備など幅広い場面で使われています。

シンプルな構造でメンテナンス性にも優れており、扱いやすく耐久性も高いのが特徴です。

今回は標準的な渦巻きポンプを例に、点検・整備のポイントを紹介していきます。

基本構造と仕組み

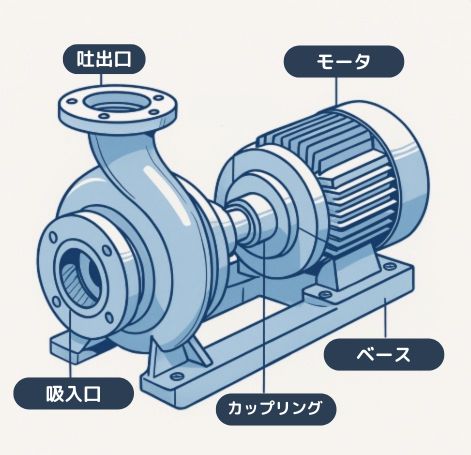

渦巻きポンプの主な構造は以下のとおりです。

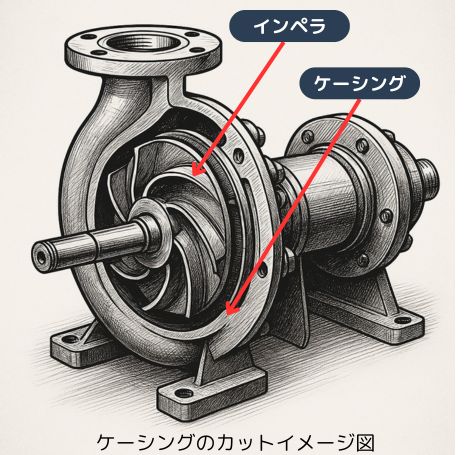

- インペラ(羽根車):モーターの回転で液体に遠心力を与えるパーツ。

- ケーシング(外郭):インペラを囲むハウジング部分で液体の流れを導く役割があります。

- 吸入口と吐出口:液体がポンプに入る入口と、圧送されて出ていく出口。

- 軸封(メカニカルシールやグランドパッキン):回転軸からの液漏れを防ぐための部分。

仕組みとしては、インペラが高速で回転することで、液体に遠心力が働きます。

これにより、液体はインペラの中心(吸込口)から取り込まれ、外周方向へ押し出されて吐出口から送り出される構造になっています。

この動作は非常に安定しており、連続運転にも強いことから、多くの産業現場で採用されています。

どんな現場で使われる?

渦巻きポンプは、その構造のシンプルさと耐久性から、さまざまな現場で広く使用されています。

代表的な使用例は以下のとおりです。

- 工場設備(冷却水や薬液の移送)

→ 製造ラインや熱交換器の冷却用、薬品タンクからの送液などで活躍します。 - 建築設備(給排水・空調)

→ ビルの高架タンクへの給水や冷温水の循環などに使用されています。 - 農業(灌漑や排水)

→ 水田や畑への給水、用水路からの取水などで使われるケースもあります。 - 発電所・エネルギー関連

→ ボイラー給水ポンプとして、水などを移送する重要な役割を担っています。

使用される液体の種類や量、運転時間の長さに合わせて選定されるため、汎用モデルから特殊仕様まで種類も様々です。

設備によっては「24時間連続稼働」が求められることもあり、そうした用途にも渦巻きポンプは適しています。

また、周囲の環境や設備によっては2台以上でシステムが組まれている場合もあり、交互運転を行って1台あたりのポンプ寿命を延ばしたり、片方が壊れてもバックアップ出来るように運転切替えスイッチが設けてあることもあります。

そこは、設計者の腕の見せどころですね。

メンテナンスが必要な理由

渦巻きポンプは構造がシンプルで故障の少ない機械ですが、それでも定期的なメンテナンスは欠かせません。

その理由は以下の通りです。

長時間の連続運転が前提

建築設備に使われる渦巻きポンプは、冷温水循環や給水ポンプなど、ほぼ年中無休で稼働する設備が多く、稼働時間が長い分、部品の摩耗や劣化も進行しやすくなります。

トラブル時の影響が大きい

たとえば、給水ポンプが故障すれば建物全体の断水リスク、空調用ポンプなら冷暖房の停止など、建物の快適性や安全性に直結します。

トラブルを未然に防ぐためにも、定期点検や消耗部品の交換が重要です。

軸封部やベアリングは消耗品

軸封(メカニカルシールやグランドパッキン)や軸受け(ベアリング)は、特に摩耗や漏れが起きやすい部分。

ここを放置すると液漏れや異音・振動の原因となり、最悪の場合、モーターや周辺機器へのダメージにもつながります。

トータルコストの削減につながる

初期の異常を早期発見・対処することで、高額な修理費やダウンタイムを避けられます。

定期的なメンテナンスは、結果的にコスト削減にもつながる「攻めの保守」です。

メンテナンスが必要な理由のまとめ

トラブルが起きてから対応する「事後保全」ではなく、

トラブルを未然に防ぐ「予防保全」こそが、建築設備では重要視される考え方です。

渦巻きポンプは見た目には異常がわかりにくい機械だからこそ、定期的な点検・記録・消耗品の交換が、設備を長く安全に使うための鍵となります。

定期点検の準備と方法

渦巻きポンプの定期点検では、「外観」「音」「振動」「漏れ」「電気まわり」など、複数のチェック項目があります。点検では、停止中のポンプは動かすことが可能なら起動させて点検を行い、起動中のポンプは停止が可能なら停止させて点検を行います。ポンプは基本的に自動運転なので、制御盤で運転の切替え操作を行って点検を行いますが、以下のようなことにも注意する必要があります。

点検を行う際は、以下のようなことも忘れずに確認しておいて下さい。

- 給水ポンプ点検の場合 → 水が出なくなっても問題ないか?

- 排水ポンプ点検の場合 → 排水が出来なくなって大丈夫か?

- 空調用ポンプ点検の場合 → エアコンの制御に影響がないか?

- 消火設備用ポンプ点検の場合 → 火災報知器などの設備が誤報しないか?

- 工場設備のポンプ点検の場合 → 生産する品物に影響はないか?

上記は一例に過ぎません。点検に行かれる現場で考えられる全ての不具合や影響を常に意識しておくことが大切です。また、事前に客先と点検の実施スケジュールを通知しておくことも大切なことです。

以下では、現場でよく行われる基本的な点検項目について紹介します。

外観・周辺環境の確認

- ポンプ本体にサビ・変色・結露などがないか確認

- 結露による保温材の劣化による交換や補修の必要性

- 台座のボルトゆるみや、配管とのズレがないか

- 周囲に異音や異臭、漏れ跡がないかチェック

運転中の点検

- 異音(うなり音・こすれ音)の有無

- 振動の大きさ(触診や振動計)

- カップリングゴムの異常劣化(ポンプとモータの接合部)

- 吐出圧力・吸込圧力の変化

- モーターの電流値の変化

異音や振動は、軸ずれやベアリング劣化、キャビテーションの前兆となることがあります。

軸封部(メカニカルシール/グランドパッキン)

- 軸封まわりに漏れがないか

- グランドナットの緩みや、パッキンの劣化確認

- 定期的な増し締めや、シール水の供給状態のチェック(グランドパッキンの場合)

給油・グリースアップ(必要な場合)

- 軸受け(ベアリング)部に異音がないか確認

- 使用機種により、グリース/オイルの補充や交換が必要

電気まわりの点検(協力会社が実施することも)

(注)モーターの接続箱の開閉は十分に気をつけましょう。

電源周りの点検には、電気工事士などの有資格者と一緒に点検を行う必要があります。

モーターの接続部には、大きな電気が流れている場合が多いので点検の際、可能な限りブレーカーを落とすなど電気を遮断した状態で点検して下さい。

- 端子部の緩みや焦げ跡の確認

- 絶縁抵抗測定や、電動機の温度上昇チェック

- ロックアウト、タグアウトの実施を行う。

点検頻度の目安

| 点検項目 | 点検頻度(例) |

|---|---|

| 外観・音・振動 | 毎月〜3ヶ月ごと |

| 軸封部の漏れ確認 | 毎月 |

| 圧力・電流チェック | 3ヶ月ごと |

| ベアリング注油(給油必要な場合) | 半年〜1年ごと |

| 分解整備(オーバーホール) | 3年〜5年ごと |

※あくまで一般例。使用条件・メーカー仕様書に応じて調整が必要です。

まとめ

渦巻きポンプの点検は、一つひとつは地味でも、積み重ねがトラブル防止につながる重要な作業です。記録簿や点検表に基づいて、「見て・聞いて・測る」を基本に、確実な点検を心がけましょう。

最短の停止期間で、最小限の範囲に修理をとどめることができれば、コストもリスクも最小限に抑えることが可能です。

この「壊れる前の一歩手前」で異常を見つけるためには、日頃の定期点検とメンテナンスが欠かせません。

逆に、まったく点検や保守をしていなかった場合――

ポンプやモーターの損傷にとどまらず、制御盤の焼損や、最悪の場合、火災に至るケースも実際にあります。

たかがポンプ、されどポンプ。

安全に、そして安定して動くポンプがあってこそ、私たちの快適で豊かな暮らしは支えられているのです。

🔰 これから始める方へ

はじめて渦巻きポンプのメンテナンスに触れると、難しく感じるかもしれません。

でも大丈夫。少しずつ仕組みや点検の流れを知っていけば、確実に理解は深まっていきます。

このブログでは、現場経験に基づいた「わかりやすく、実践的」な情報を発信しています。

これからも少しずつ、一緒にステップアップしていきましょう!

この記事が少しでもお役に立てれば嬉しいです。

今日も一日、ご安全に!